Proces produkcji paliwa jądrowego

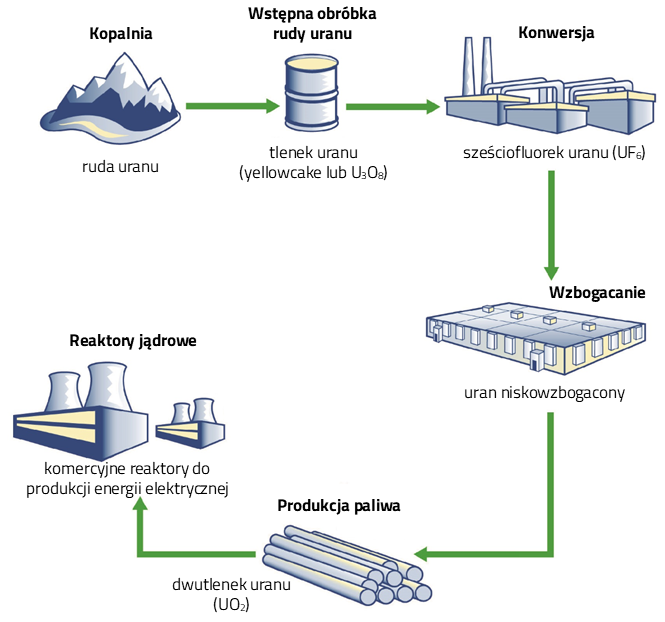

Front-end jądrowego cyklu paliwowego to część tego cyklu prowadząca do produkcji energii elektrycznej w reaktorze jądrowym. Składa się z czterech etapów: wydobycia i mielenia, konwersji, wzbogacania i wytwarzania. Wydobywanie i mielenie to proces pozyskiwania rudy uranu z ziemi, a następnie fizycznej i chemicznej obróbki rudy w celu uzyskania koncentratu uranu, tzw. „yellow cake”. Konwersja uranu wytwarza sześciofluorek uranu, gazową formę uranu, z koncentratu uranu. Wzbogacanie uranu fizycznie oddziela i koncentruje rozszczepialny izotop U-235. Wzbogacony uran stosowany w reaktorach jądrowych zawiera około 3-5% U-235, podczas gdy wzbogacony uran do celów militarnych ponad 90% U-235. Produkcja paliwa jądrowego obejmuje produkcję prętów i zestawów paliwowych ze wzbogaconego uranu, które są projektowane na potrzeby konkretnego typu reaktora jądrowego.

Wydobycie i wstępna obróbka rudy uranu

Wydobycie rudy uranu jest procesem żmudnym i kosztownym. W zależności od głębokości zalegania złoża oraz jego rodzaju wydobycie rudy uranowej prowadzone jest następującymi metodami: a) podziemną (głębinową) – jak w typowej kopalni węgla kamiennego, b) odkrywkową – jak w kopalni węgla brunatnego, c) otworową (ang. In Situ Leaching) – polegającą na ługowaniu podziemnego złoża roztworami zasad i kwasów, a po upłynnieniu rudy wypompowaniu jej na powierzchnię. W 1990 roku 55% wyprodukowanego uranu pochodziła z kopalni podziemnych, lecz metoda ta powoli zastępowana jest przez technologię otworową. 10 największych kopalni rudy uranu na świecie przedstawiono w poniższej tabeli.

| Kopalnia | Kraj | Właściciel | Typ | Produkcja (w tonach uranu) | % światowej produkcji |

|---|---|---|---|---|---|

| Cigar Lake | Kanada | Cameco/Orano | podziemna | 4693 | 10 |

| Inkai 1-3 | Kazachstan | Kazaktomprom/Cameco | otworowa | 3449 | 7 |

| Husab | Namibia | Swakop Uranium (CGN) | odkrywkowa | 3309 | 7 |

| Karatau | Kazachstan | Uranium One/Kazatomprom | otworowa | 2561 | 5 |

| Rössing | Namibia | CNNC | odkrywkowa | 2444 | 5 |

| Four Mile | Australia | Quasar | otworowa | 2241 | 5 |

| SOMAIR | Niger | Orano | odkrywkowa | 1996 | 4 |

| Olympic Dam | Australia | BHP Billiton | podziemna | 1922 | 4 |

| Central Mynkuduk | Kazachstan | Ortalyk | otworowa | 1579 | 3 |

| Kharasan 1 | Kazachstan | Kazatomprom/Uranium One | otworowa | 1579 | 3 |

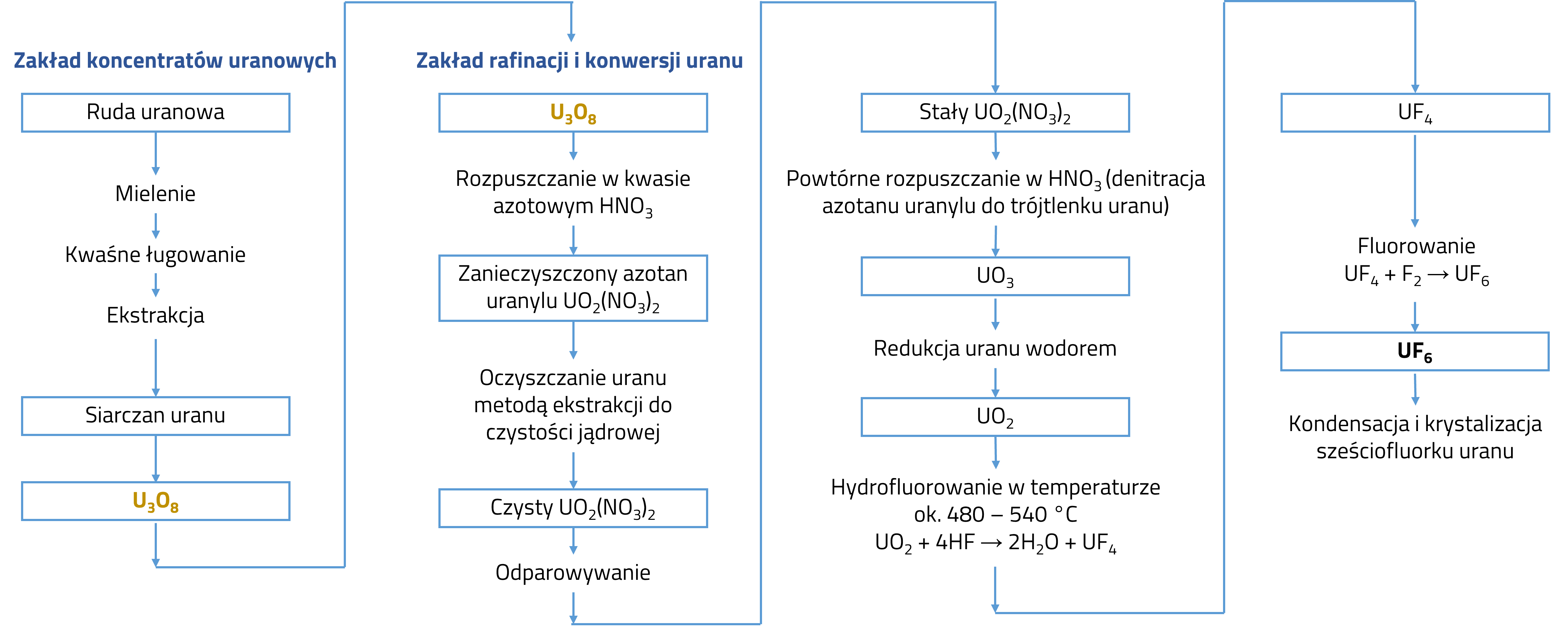

Ruda uranowa jest najpierw kruszona i mielona w procesach mechanicznych oraz przerabiana i oczyszczana roztworami chemicznymi na bazie kwasu siarkowego, amoniaku, tlenku magnezowego i sody. Następnie ruda jest płukana, filtrowana i spiekana. Stały koncentrat U3O8, zwany „yellow cake” (dosłownie „żółte ciasto”), zawiera około 75% uranu. Koncentrat w tej postaci jest wysyłany z kopalni do zakładu konwersji, w którym poddawany jest kolejnym procesom przerobu chemicznego.

Konwersja uranu

W stadium „yellow cake” uran jeszcze nie nadaje się na paliwo do reaktora jądrowego. Następnym etapem jest proces zwiększenia udziału procentowego rozszczepialnego izotopu uranu-235. Wzbogacenie pierwiastka w ten izotop rozpoczyna się od konwersji U3O8 we fluorek uranu UF6. Zastosowanie fluoru w procesie wzbogacania wynika z jego właściwości fizycznych i chemicznych, do których należy bardzo duża aktywność pierwiastka (dzięki czemu z łatwością łączy się z atomami innych pierwiastków) oraz fakt, że w przyrodzie występuje tylko jeden izotop fluoru, w związku z czym różnica mas poszczególnych cząsteczek UF6 wynika z różnicy mas izotopów uranu (uranu-235 i uranu-238), a nie różnicy mas izotopów fluoru. Ponadto fluorek uranu występuje w formie gazowej już przy temperaturze około 60 °C, co umożliwia odseparowanie poszczególnych cząsteczek dzięki różnicy mas. Proces konwersji U3O8 rozpoczyna się od usunięcia śladów boru i kadmu poprzez rozpuszczenie w kwasie azotowym i mieszaniu roztworu w kolumnie, której wysokość wynosi kilkadziesiąt metrów. Następnie roztwór azotanu uranylu przekształca się w proszek UO2 poprzez ogrzanie do temperatury ponad 300 °C i wtrysk amoniaku w postaci gazowej. Dalej uran przechodzi przez dwa etapy fluorowania kwasem fluorowym, w wyniku czego najpierw otrzymywany jest UF4, a następnie UF6. Stały UF6 jest białym, gęstym, krystalicznym materiałem, przypominającym sól kamienną (patrz rysunek poniżej). Schemat opisanych procesów technologicznych przedstawiono poniżej.

Otrzymany produkt UF6 w temperaturze otoczenia znajduje się w fazie stałej, a w temperaturze 56,4 °C sublimuje do postaci gazowej. Z uwagi na jego silne własności korozyjne jest przechowywany i transportowany w specjalnie certyfikowanych, stalowych pojemnikach, widocznych na zdjęciu poniżej.

Czysty UO2 otrzymywany w trakcie konwersji U3O8 do UF4 wykorzystywany jest do produkcji paliwa dla reaktorów pracujących na uranie naturalnym, np. CANDU.

Wzbogacanie uranu

Kolejnym krokiem przygotowania paliwa jest zwiększenie ilości izotopu uranu-235. Z historycznego punktu widzenia pierwszą metodą rozdzielenia izotopów, stosowaną na dużą skalę, była metoda elektromagnetyczna. Wykorzystuje ona zasadę działania spektrometru masowego, w którym zjonizowane atomy uranu są przyspieszane pod wpływem pola elektrycznego, a następnie wprowadzane w obszar oddziaływania magnetycznego i tam, w zależności od ich masy, zataczają tory o mniejszej lub większej krzywiźnie, a następnie poszczególne cięższe i lżejsze cząsteczki zbierane są w rozdzielonych przestrzennie miejscach.

Najbardziej rozpowszechnionymi metodami wzbogacania stosowanymi na świecie na skalę przemysłową są: metoda dyfuzji gazowej oraz metoda wirówkowa gazowa.

Metoda dyfuzyjna

W metodzie dyfuzji gazowej wykorzystuje się zależność szybkości przechodzenia gazów przez porowate membrany od ich mas cząsteczkowych. A więc metoda ta polega na przepuszczaniu gazu pod ciśnieniem przez odpowiednie porowate przegrody, patrz rysunek poniżej. Otwory membran, przez które przetłaczany jest UF6 są na tyle małe, że cząsteczki z trudem przedostają się na drugą stronę. Można powiedzieć, że cząsteczki te są „przepychane” przez otwory przez kolejne napływające pod ciśnieniem cząsteczki. W związku z różnicą mas cząsteczek UF6, te lżejsze (a więc zawierające izotop uranu-235) szybciej przetłaczane są przez membrany i następuje zwiększenie ich stężenia po pokonaniu przegrody. W celu uzyskania odpowiedniego stopnia wzbogacenia należy powtarzać ten proces wielokrotnie (rzędu tysięcy razy) w specjalnie zestawionych kaskadach. Wzbogacanie metodą dyfuzyjną jest bardzo energochłonne i mało wydajne, przez co zakłady muszą posiadać dużą ilość kaskad, zajmują bardzo duży obszar i zużywają bardzo dużą ilość energii. Obecnie nie stosuje się już tej metody do wzbogacania uranu.

Metoda wirówkowa

Metoda wirówkowa jest technologią sprawdzoną od ponad trzydziestu lat w Stanach Zjednoczonych, Holandii, Niemczech, Wielkiej Brytanii i innych krajach. Metoda ta bardzo się rozwinęła dzięki postępowi technologii materiałów kompozytowych. Proces ten wymaga znacznie mniejszej liczby stopni rozdziału, aby osiągnąć poziom wzbogacenia porównywalny z wynikami dyfuzji gazowej. Rozdzielenie izotopów następuje w wirujących z dużą prędkością pojemnikach cylindrycznych zawierających UF6. Pod wpływem siły odśrodkowej cząsteczki cięższe zbierają się na obwodzie, podczas gdy lżejsze migrują do środka, powodując rozdzielenie się izotopów. Podawanie i pobór gazowego UF6 przez wloty i wyloty zamontowane na krańcach zbiorników wirujących wytwarza przepływ przeciwprądowy w osi obrotu wirówki, dzięki któremu promieniowy gradient izotopowy staje się gradientem osiowym. Dzięki takiej optymalizacji prądu osiowego, wirówka pracuje na zasadzie podobnej do kolumny destylacyjnej: prąd wznoszący ulega stopniowemu wzbogaceniu w uran-235, podczas gdy prąd opadający zubaża się.

Metoda laserowa

Inną metodą wzbogacania paliwa, o której warto wspomnieć, jest metoda laserowa. Polega ona na wzbudzaniu atomów uranu-235 promieniowaniem monochromatycznym, o tak dobranej długości fali, że nie oddziałuje na inne izotopy. Wzbudzone atomy tego izotopu pod wypływem pola elektromagnetycznego zostają zjonizowane i są zbierane na elektrodzie. Metoda ta charakteryzuje się dużo niższym zużyciem energii, tj. 5 – 10% ilości zużywanej przy wykorzystaniu metody dyfuzyjnej.

Produkcja paliwa jądrowego

Po zwiększeniu udziału procentowego uranu-235, kolejnym etapem przygotowania paliwa do reaktora jądrowego jest wytworzenie pastylek paliwowych. Na początku wzbogacony UF6, który ma postać stałego granulatu, zostaje przekonwertowany w proszek UO2 o czarnej barwie. Najczęściej stosowanym procesem przygotowania proszku jest technologia sucha, która polega na reagowaniu UF6 w gazowej mieszance pary wodnej i wodoru. Następnie stosuje się metody metalurgii ceramicznej, poprzez prasowanie proszku w formach o kształcie małych cylindrów, w których wytwarzane są pastylki. Pastylki poddawane są spiekaniu, czyli podgrzewaniu w piecach w bardzo wysokiej temperaturze (około 1700 °C). Następnie pastylki szlifuje się z dokładnością do kilku mikrometrów i wsuwa się jedną po drugiej do tzw. koszulek paliwowych, wykonanych ze stopu cyrkonu i wypełnionych helem, które zamyka się z obu końców. Wypełniona koszulka paliwowa tworzy tzw. pręt paliwowy, zawierający ok. 300 pastylek. Następnie pręty paliwowe układa się w kasety paliwowe, stanowiące końcową formę paliwa do reaktora jądrowego.

ETAPY PRODUKCJI PALIWA JĄDROWEGO

W praktyce z 6 t naturalnego uranu uzyskuje się 1 t paliwa wzbogaconego oraz 5 t uranu zubożonego, zawierającego do 0,25% izotopu uranu-235. Rozpoznane zasoby uranu ocenia się na 5 469 000 ton. Międzynarodowa Agencja Energii Atomowej szacuje, że zasoby te wystarczą na przynajmniej 100 lat pracy obecnie istniejących reaktorów, natomiast spodziewane odkrycia nowych złóż powinny wydłużyć ten czas do 300 lat. W związku z tym można dojść do wniosku, że energia jądrowa stanowi niewiele lepszą alternatywę dla paliw kopalnych takich jak węgiel, ropa czy gaz. Jednak, gdy weźmiemy pod uwagę technologię recyklingu zużytego paliwa (produkcja paliwa MOX – Mixed Oxide Fuel), wykorzystanie reaktorów prędkich powielających (wytwarzających więcej paliwa niż zużywających), czy wykorzystanie cyklu torowo-uranowego, reakcja rozszczepienia stanie się źródłem energii na tysiące lat.